Foire aux questions - Technologie résine

🧠 Comprendre la technologie SLA

-

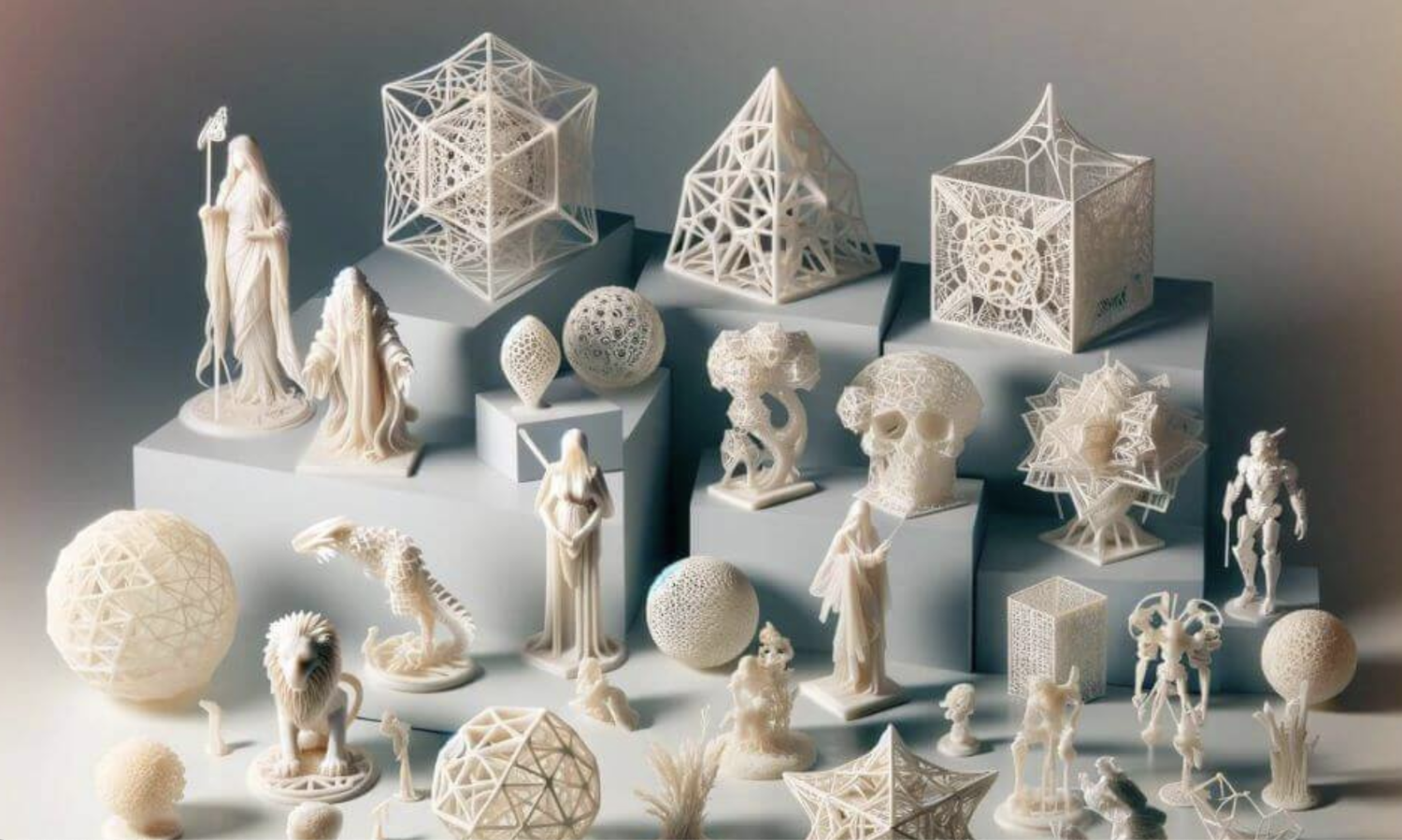

Nombreux sont les ingénieurs, designers et autres professionnels à utiliser la technologie résine.

Car elle permet d’obtenir des détails plus fins, mais aussi une finition de surface très lisse, le tout avec une grande précision.

Mais les avantages ne sont pas que visuels car elle possède des caractéristiques mécaniques très intéressantes comme l'étanchéité des pièces, la diversité du type de résine.

-

Contrairement à l’impression FDM où la température de votre pièce est difficile à contrôler et ça même avec un caisson thermique, l’impression SLA avec son bac de résine chauffé si l’imprimante le propose, offre un environnement de fabrication quasiment identique entre chaque impression.

Le SLA a aussi des températures d'impression plus basse par rapport aux FDM qui fait fondre la matière.

Et comme la stéréolithographie utilise la lumière et non directement la chaleur, le processus d'impression se produit à une température proche de la température ambiante et vos pièces imprimées ne vont donc pas souffrir de déformations dues à la contraction et la dilatation thermique mais à une sur ou sous exposition d’UV.

-

C’est le processus de Polymérisation et je vais vous expliquez son fonctionnement

Pour ça nous allons revoir les bases de la chimie, mais rien de bien compliqué.

Le plastique est composé de chaîne de carbone, et plus cette dernière est longue, plus le plastique sera solide.

La résine liquide est composée de molécules simples nommées monomères et de petites chaînes de molécules nommées oligomères.

Mais quand votre résine est ciblée par de la lumière UV, les petites chaînes et les molécules simples vont alors se lier entre elles pour créer une chaîne plus longues et donc plus rigides. Les chaînes vont ensuite s’allonger en créant des liaisons entre elles. Et à la fin vous obtenez donc une pièce solide sur la zone exposée à la lumière UV.

Cette réaction chimique se produit en quelques secondes et vous pouvez ainsi créer toutes sortes d’objets en 3D.

-

La méthode la plus efficace pour des pièces claires ou transparentes est l’impression SLA car l’impression 3D FDM à base de filaments transparents en PETG laisse généralement des marques de stries.

Cela va faire rebondir la lumière dans votre impression et va réduire l’indice de réfraction.

Le SLA avec de la résine transparente va vous permettre d’avoir des couches moins visibles cela va donc augmenter la transparence de la pièce.

Les principaux paramètres à étudier seront l’épaisseur de vos parois et les épaisseurs de vos couches.

Plus c’est fin, plus cela sera transparent. Évitez aussi de trop remplir votre pièce.

Pour améliorer la transparence de votre impression 3D, vous pouvez aussi réaliser un post-traitement.

En poncez votre pièce à l’aide de papier de verre fin. Cela permet d’éliminer les éventuelles traces de couches d’impression. Un polissage à l’aide de nettoyant acrylique permet aussi d’obtenir une finition lisse et propre.

-

Toutes trois sont des technologies de photopolymérisation, mais :

SLA utilise un laser pour tracer chaque couche,

DLP projette toute une image de couche via un projecteur,

MSLA (ou LCD) utilise un écran LCD masquant la lumière UV pour exposer chaque couche.

MSLA est souvent plus rapide et accessible pour les imprimantes de bureau.

⚙️ Paramétrage & impression

-

Un danger principal de l’impression 3D SLA est le risque de décrochage, ou de chute de votre pièce durant votre fabrication.

Pour rappel durant votre impression 3D, votre plateau va remonter votre pièce après chaque durcissement de couche.

Durant la remonté un effet ventouse peut se créer dû à la force d’aspiration générée par ce mouvement. Cette force pour provoquer un décrochage de votre pièce et provoquer un effet similaire à du warping.

Plus la zone de contact à fabriquer est grande plus l’effet ventouse sera important. Pour limiter ce facteur, il vous suffit d’incliner votre modèle pour ainsi réduire la zone de contact et donc réduire le risque d’effet ventouse. Évidemment vous devez trouver un compromis entre supports et risque de décrochage.

-

Il y a trois facteurs importants pour personnaliser vos supports autos :

N°1 Anticipez le risque d’effet ventouse

Vous devez prendre en compte la géométrie et la densité de votre objet. Plus la surface de contact et la densité sont importantes, plus le risque d’effet ventouse est important. Vous devez donc renseigner correctement ces informations pour vous assurer d’avoir assez de support pour parer à ce risque.

N°2 Le risque de décrochage

Les causes sont la taille et la densité de la création. Plus ces derniers sont importants, plus le risque augmente. Vous devez donc augmenter la densité de support pour obtenir des impressions 3D grand format de qualité.

N°3 Utilisez le bon angle

Comme pour l’impression FDM vous devez indiquer l’inclinaison maximum réalisable sans support. En moyenne elle est de 45° mais peut varier suivant votre type de résine. Nous vous invitons à réaliser un test avec l’impression de la pièce testée et ainsi indiquer votre inclinaison idéale.

-

Oui, dans un environnement froid, il est conseillé de préchauffer la résine (environ 25–30°C) pour assurer une bonne viscosité et un durcissement optimal. Certaines imprimantes disposent d’un système de chauffe intégré pour celles qui l’ont pas, un ruban chauffant peut-être ajouté et mis autour du bac.

🧴 Post-traitement & finitions

-

Pour rappel, quand votre impression de pièce SLA est finie, il se peut que la réaction de polymérisation ne soit pas encore totalement terminée.

Cela signifie que vos pièces n'ont pas acquis toutes leurs propriétés matérielles finales, cela peut donc avoir un impact sur la robustesse de la pièce.

L’exposition de la pièce à la lumière et à la chaleur, que l’on appelle la post-polymérisation, contribuera à solidifier cette dernière.

N°1 Équipez-vous correctement

Pour réaliser l’opération vous pouvez utiliser une machine dédiée alors utilisez une source de lumière UV comme la lumière naturelle du soleil, des chambres de manucure à UV ou des boîtiers UV faits maison. Mais le résultat risque évidemment d’être différent.

N°2 Vérifiez votre temps d’exposition

Chaque résine possède un temps de polymérisation différent. Si vous ne le respectez pas, cela aura un impact sur sa résistance mécanique ou sur son apparence.

N°3 Lavez correctement votre pièce

N’oubliez pas de laver votre pièce avec de l'alcool Isopropylique avant la polymérisation. Sinon vous risquez de faire polymériser l’excès de résine sur votre pièce.

-

Pour rappel l’objectif est de retirer l’excès de résine collante à la surface de votre pièce.

N°1 Il existe deux produits communs

Le plus populaire, l’alcool isopropylique, ou alors l’éther monométhylique de tripropylène glycol, nommée (TPM)

N°2 Agitez correctement vos pièces

Vos pièces doivent être agitées dans votre solvant et complètement immergées pour un lavage efficace

N°3 Ne sautez pas les étapes

La lavage doit être effectué avant le retrait des supports et non l’inverse

N°4 N’oubliez aucunes parties

Si vous imprimez des canaux étroits, utilisez une seringue pour nettoyer la résine interne et empêcher ce dernier de se polymériser et de boucher vos canaux

N°5 Deux lavages c’est mieux

Il se peut que certaines de vos pièces nécessitent deux lavages dans de l’alcool pour être complètement nettoyées.

-

Une fois votre impression terminée, vos pièces vont devoir être rincées par de l'alcool isopropylique pour nettoyer la couche de résine non polymérisée sur la surface.

Après le rinçage et le séchage des pièces, certains matériaux ont même besoin d’une post-polymérisation. C’est un processus permettant à votre pièce d’avoir une meilleure stabilité et résistance.

Pour certaines résines techniques, c’est même obligatoire comme pour celles destinés à la dentisterie ou à la joaillerie.

Enfin, vous devez retirer vos supports de pièce puis poncer les traces de supports restantes pour obtenir une finition nette.

🧪 Matériaux & gestion de la résine

-

Ce qu’il faut savoir c’est qu’il n’y a pas qu’une seule résine meilleure que les autres, mais plutôt des résines adaptées pour chaque utilisation.

Pour commencer si vous utilisez l’impression résine pour du prototypage il est conseillé d’utiliser de la résine standard, car elle est solide et résistante

Il existe aussi des résines castables, qui sont utilisées pour créer des moules car c’est une résine qui va pouvoir être brûlée.

L’important c’est surtout que vous sachiez réellement le résultat que vous attendez lors de vos impressions.

Sans citer tous les autres types de matières, il faut comprendre que chaque résine à son utilisation.

-

La résine doit être stockée dans un flaçon opaque, hermétiquement fermé, à l’abri de la lumière et de la chaleur. Il est possible de la filtrer puis la réutiliser, tant qu’elle reste homogène et propre.

-

La résine non durcie ne peut pas être recyclée. Les résidus doivent être traités comme des déchets chimiques. En revanche, les supports durcis peuvent être éliminés comme des déchets ménagers, une fois totalement polymérisés, pour les résidus d’alcool saturés en résine ou les restes de résine liquide, vous pouvez vous en débarrasser soit dans les déchèteries communales soit si la commune en propose lors de la journée de ramassage des produits chimiques.

💡 Ce qu’il faut savoir avant de se lancer

-

1° Vous allez pouvoir produire des pièces extrêmement précise de l’ordre du micromètre. Idéale pour les maquettistes !

2° Vous pouvez produire des pièces avec des formes complexes en courbe facilement.

3° Les imprimantes SLA sont souvent moins bruyantes et si vous êtes un gros imprimeur vous savez que le FDM peut casser la tête.

-

1° L’impression résine est très toxique autant pour l’environnement que l’être humain. C’est donc risqué dans des espaces clos ou avec des enfants.

2° Le nettoyage de la machine est plus compliqué que les autres technologies d’impression 3D.

3° La résistance mécanique de vos pièces ne sont pas très bonnes.

-

L’impression en résine peut entraîner des échecs si la pièce est mal orientée, si les supports sont insuffisants, ou si la résine est mal mélangée. Il faut également éviter de laisser la résine exposée à la lumière ou à l’air trop longtemps, car cela peut altérer ses propriétés.