Comment créer un moule grâce à l’impression 3D ?

Aujourd’hui nous allons voir comment produire votre propre petite usine avec une production standardisée avec la technique du moulage grâce à l’impression 3D. Le sujet peut sembler à première vue ennuyeux mais je vous assure, si vous avez des idées de business cela peut vous être très utile.

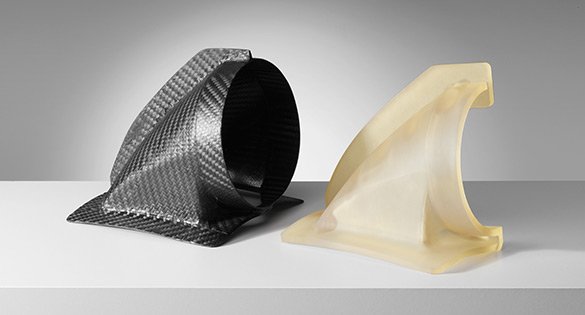

Pièce moulée puis imprimée en carbone

D’ailleurs c’est la raison pour laquelle nous avons tourné une vidéo sur le sujet, vous pouvez d’ailleurs la retrouver ici. Nous avons tous les jours des personnes qui nous appellent pour suivre nos formations en impression 3D voulant justement lancer une société, et qui nous demandent s'il est possible de faire des moules en 3D pour leur permettre de les aider dans leur production. Cela peut être un moule pour faire des bougies, des bijoux, des pièces industrielles. Nous allons donc vous présenter des solutions de la plus artisanale jusqu’à la plus industrielle, pour réaliser des moules en impression 3D.

Pourquoi utiliser l’impression 3D et non les techniques classiques de production ?

Les personnes qui nous suivent sur nos réseaux le savent, c'est tout simplement car l’impression 3D permet de produire très facilement et à très bas coûts des pièces. C’est donc beaucoup plus simple que de produire ce type de moule comparé à une pièce en aluminium usinée par exemple. Les moules imprimées en 3D peuvent avoir de très nombreuses utilités. Cela va du moule pour fabriquer des bougies avec des formes et design étrange jusqu'à la fabrication de moule pour des poignées de porte.

Avant de créer un moule imprimé en 3D, il faut faire un rapide récapitulatif sur les technologies d’imprimante 3D. Pour rappel il y a deux grands types d’imprimante 3D : le FDM et le SLA.

Quelle technologie d’imprimante 3D choisir pour fabriquer un moule ?

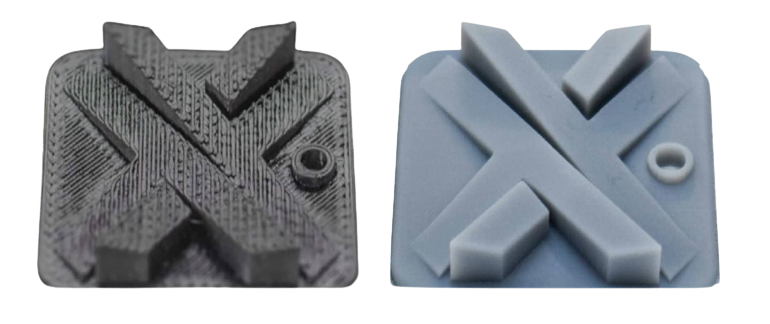

FDM vs SLA

Le FDM est sans nul doute la technologie la plus populaire ,mais elle possède certains défauts assez handicapants pour la production de pièces précises. Étant donné que l’impression 3D en FDM va laisser des marques de stries apparentes sur votre création, cela peut être un problème.

Évidemment il existe certaines techniques pour les retirer comme le ponçage, l’utilisation d’acétone si vous imprimez de l’ABS ou encore l’application d’un kit de lissage. Nous avons d’ailleurs fait une vidéo sur le sujet ici. Mais ces techniques demandent un travail supplémentaire et ne sont pas toujours possible.

Le mieux mais cela n’est pas obligatoire est donc d’utiliser directement une imprimante 3D SLA. Pour rappel le fonctionnement d’une imprimante SLA repose sur de la résine liquide qui va être polymérisée par de la lumière UV. En des termes plus simples, c’est la résine qui en contact de la lumière UV va se solidifier. Cela permet d’avoir une précision bien plus importante ne laissant pas de marque d’impression. Bref ce n’est donc pas une obligation mais nous vous recommandons plutôt d'utiliser du SLA pour la fabrication de moule.

Une fois votre choix d’imprimante réalisé vous allez pouvoir imprimer votre pièce de manière classique. Évidemment il existe plusieurs types de matière imprimable, ayant chacune des caractéristiques différentes mais j’aborderai ce point après. Ok maintenant que ce petit rappel a été effectué voici maintenant les 4 techniques habituels de fabrication de moule en 3D. Je me suis donc permis de les classer de la plus artisanale à la plus industrielle.

Numéro 1 : la technique du moule en silicone :

Alors cette technique est très simple. Vous pouvez la réaliser chez vous sans grande complication. Déjà vous allez imprimer une pièce en 3D. Vous pouvez utiliser de la résine ou du PLA de base. Vous allez tout simplement recouvrir votre pièce avec du silicone.

Pour préparer votre silicone vous allez devoir doser votre silicone à 5% de catalyseur puis mélanger le tout. Il est important de bien mélanger car si votre silicone ne rentre pas en contact avec le catalyseur ce dernier ne durcit pas. Pour éviter à ce dernier de couler durant la pose vous pouvez ajouter 5% d’agent thixo. Si vous souhaitez avoir une mixture de qualité je vous recommande de débuller cette dernière avec une chambre à vide mais cela n’est pas obligatoire.

Exemple de moule en silicone

Une fois la pièce recouverte vous pouvez ajouter une bande de joint de manière à diviser en deux votre pièce. Cela va permettre un meilleur ancrage. Une fois le silicone solidifié vous allez pouvoir réaliser un coffrage en deux parties et couler du plâtre. Quand le plâtre est enfin solidifié, vous pouvez ouvrir votre coffrage et retirer votre pièce imprimée en 3D du moule en silicone.

Ensuite vous allez pouvoir remplir votre moule de plusieurs matières comme de la cire si vous voulez réaliser des bougies ou encore de la résine époxy si vous voulez réaliser des pièces transparentes. L'inconvénient de cette technique sera pour l'utilisation de matières à forte température comme du métal en fusion qui risque de faire fondre votre silicone, c’est la raison pour laquelle il existe la deuxième technique.

Numéro 2 : la technique de la cire perdu

Cette seconde technique est déjà plus complexe. Elle va être utilisée pour les matières à forte température comme du métal en fusion. Cette fois-ci vous allez devoir imprimer votre objet avec de la résine spéciale de coulée. Ce type de résine à l’avantage de brûler à plus de 750 degrés, et ne va laisser que 0,003% de résine. Il vous suffira donc simplement de nettoyer votre pièce pour faire partir le reste de résine.

Prenez votre pièce et faites couler du plâtre tout autour. N’oubliez pas de laissez un tour sur le haut de votre pièce pour ensuite couler votre matière. Une fois le plâtre solidifié vous allez pouvoir verser votre matière à plus de 750 degrés et cette dernière va brûler votre objet en résine. Vous pouvez par exemple verser de l’or ou de l’argent en fusion.

Bijou en or créé grâce à de la résine de coulée

Attention à ne pas vous blesser durant les manipulations. Cela nécessite un minimum de protection. Cette technique est de plus en plus utilisée dans le monde du bijoux car l'impression 3D permet d'accélérer les processus de fabrication mais aussi de tester de nouvelles formes.

Numéro 3 : la technique du moule d'emboutissage

Désormais nous nous tournons vers des techniques plus industrielles nécessitant davantage de matériel. Ce type de technique va vous permettre de créer des pièces métalliques en tôle emboutie. C’est notamment très utilisé dans la production de pièces automobiles de vieux véhicules.

Pour cette technique l’utilisation d’une imprimante SLA n’est pas forcément recommandée. Vous pouvez utiliser une imprimante FDM avec une bobine de matière très résistante comme le Multec PLA HT. C’est un type de PLA pouvant résister à 15 tonnes de forces et pouvant donc déformer une feuille de métal en une coque.

Pièce créée grâce à un moule d’emboutissage

Ce type de matière, pour vous donner un ordre d’idée, coûte 60€ au kilo et elle est très simple d’utilisation avec une résistance aux chocs 1,5 fois supérieure à l'ABS. Vous allez ensuite imprimer votre moule en deux parties. Ensuite, placez votre moule dans une perse hydraulique et placez entre les deux pièces une feuille de métal. Sous l’effet de la pression la feuille métallique va ainsi se déformer et vous obtiendrez une pièce en métal emboutie.

Numéro 4 : moulage par injection

Alors la vraiment la technique est à destination des industriels. Le moulage par injection est loin d’être nouveau. Mais historiquement la pièce du moulage est produit en aluminium usiné. Cela coûte cher et le temps de production du moule est important. C’est donc embêtant si vous produisez des petites séries ou si vous changez régulièrement de moule.

Pièce imprimée grâce à un moulage par injection

Désormais, il existe des résines spéciales pouvant tenir à plus 240°C et résister à la pression du moulage à injection plastique. Ce qui signifie que vous pouvez désormais produire vos moules avec ce type de résine.

Les principaux inconvénients sont une résistance plus faible que les moules en aluminium. Généralement il faut le changer toutes les 1000 utilisations. Ce type de résine s’achète aux alentours des 250€ par litre. Le prix reste assez élevé, mais cela sera très vite rentabilisé si vous produisez de manière industrielle.

Conclusion :

Bon j’espère que cette rapide présentation des différentes techniques de production de moule grâce à l’impression 3D va vous donner pleins d’idées et vous aider dans vos projets.

Si jamais vous rencontrez des difficultés, ou que vous voulez tout simplement vous former pour créer en autonomie, pour le loisir ou de manière professionnelle, n’hésitez pas à nous contacter, nous pourrons vous proposer une formation qui vous conviendra.