Comment obtenir une bonne fusion des couches en impression 3D

Le principe même de l’impression 3D est de superposer des couches de matières. Dans le cas de l’impression 3D FDM il faut faire fusionner des couches de matières sorties d’un extrudeur à forte température. En refroidissant et en se superposant vous pourrez obtenir n’importe quelle type de pièce. Mais encore faut-il réussir à obtenir une bonne fusion des différentes couches.

Sans cela vous risquez d’avoir une qualité et une résistance limitée voire nul. Dans cette vidéo nous allons analyser les facteurs pouvant affecter la fusion des couches, et découvrir les techniques et astuces pour résoudre ce problème.

Il ne faut pas perdre à l'esprit que la fusion des couches est un processus complexe qui dépend de nombreux facteurs, comme la température, la vitesse d'impression, la pression de la buse, la viscosité du matériau, la qualité de la buse, la hauteur de la couche et bien d’autres. Examinons de plus près ces facteurs et leur impact sur la fusion des couches.

Température

La température est sûrement l'élément le plus important pour obtenir une fusion des couches optimale en impression 3D. Si la température est trop basse, les couches ne fusionneront pas correctement, ce qui peut entraîner une mauvaise adhérence entre les couches et une faible résistance de l'objet imprimé. D'un autre côté, si la température est trop élevée, cela peut provoquer un effet de surchauffe, ce qui peut affecter la qualité de la surface de l'objet imprimé.

La température optimale dépend du type de matériau utilisé et de la buse d'impression. Les fabricants de filaments fournissent généralement des recommandations de température pour leurs matériaux. Il est important de suivre ces recommandations pour obtenir les meilleurs résultats d'impression. En général, les matériaux plus rigides nécessitent une température d'impression plus élevée que les matériaux plus flexibles.

La température va jouer directement sur la viscosité de votre matière. Si la viscosité est trop élevée, cela va causer des obstructions dans la buse et des défauts d'impression. D'un autre côté, si la viscosité est trop faible, cela peut causer une mauvaise adhérence entre les couches et des déformations de l'objet imprimé.

Il est également important de vérifier que la buse est suffisamment propre et dégagée pour permettre une circulation de matériau fluide et homogène. Si la buse est partiellement bouchée, cela peut causer des obstructions dans la buse et des défauts d'impression. Il est donc recommandé de nettoyer régulièrement la buse pour éviter ces problèmes.

En résumé, la température est un élément crucial pour obtenir une fusion des couches optimale en impression 3D. Il est important de suivre les recommandations de température du fabricant pour obtenir les meilleurs résultats d'impression mais je vous recommande fortement de réaliser en complément des pièces de test comme la tour de température. En prenant le temps de régler correctement les différents paramètres de l'imprimante, vous pourrez obtenir des objets imprimés de résistant et de bonne qualité.

Vitesse d'impression

La vitesse d'impression est sûrement le second élément important pour obtenir une bonne fusion des couches en impression 3D. Si la vitesse est trop élevée, les couches n'auront pas suffisamment de temps pour se fusionner correctement, ce qui peut entraîner une faible adhérence entre les couches. D'un autre côté, si la vitesse est trop basse, cela peut causer une surchauffe et des marques de brûlure sur la surface de l'objet imprimé.

La vitesse optimale dépend du type de matériau, de la température d'impression et de la qualité de la buse. En général, les matériaux plus rigides peuvent être imprimés plus rapidement que les matériaux plus flexibles. Il est important d'expérimenter avec différentes vitesses pour trouver celle qui convient le mieux à votre matériau et à votre imprimante. En général, une vitesse d'impression comprise entre 30 et 60 mm/s est recommandée pour la plupart des matériaux d'impression 3D. Mais les vitesses ont tendance à devenir plus importantes avec les nouvelles machines. Partez donc de la vitesse moyenne recommandée et effectuez des tests pour essayer d'accélérer l'impression.

De plus, il peut être intéressant de vérifier que la buse est suffisamment proche de votre plateau d'impression pour permettre une bonne adhérence entre les couches, sans être trop proche pour éviter une surchauffe et des marques de brûlure. En outre, il peut être utile d'ajouter une ventilation pour refroidir l'objet imprimé et éviter la surchauffe.

Pression de la buse

La pression de la buse est un facteur souvent oublié pour l'amélioration de la fusion intercouche. En effet, si la pression est trop faible, les couches ne fusionneront pas correctement, ce qui va entraîner une mauvaise adhérence entre les couches et une faible résistance de l'objet imprimé. D'autre part, si la pression est trop élevée, cela peut causer une surchauffe et des marques de brûlure sur la surface de l'objet imprimé. Il est donc essentiel de régler la pression de la buse avec précision pour obtenir des résultats d'impression optimaux.

La pression de la buse dépend de différents facteurs, tels que le matériau utilisé, la température d'impression, la vitesse d'impression et la qualité de la buse. Si la pression est trop faible, il est possible que la buse soit partiellement bouchée ou que le matériau ne soit pas extrudé avec suffisamment de force. Dans ce cas, il est recommandé de nettoyer la buse ou de vérifier que le filament est correctement inséré dans l'extrudeur.

Si la pression est trop élevée, cela peut entraîner une surchauffe du matériau et des marques de brûlure sur la surface de l'objet imprimé. Dans ce cas, il est recommandé de réduire la vitesse d'impression, d'augmenter la température d'impression ou de diminuer la pression de la buse. En prenant le temps de régler correctement les différents paramètres de l'imprimante, vous pourrez obtenir une fusion optimale.

Hauteur de la couche

Si votre hauteur des couches est trop élevée, cela va entraîner une mauvaise adhérence entre les couches et la surface rugueuse de votre objet imprimé. D'un autre côté, si la hauteur des couches est trop basse, cela va provoquer un effet de surchauffe et marquer votre objet.

La hauteur optimale des couches dépend de différents facteurs. En règle générale, une hauteur de couche plus fine permet d'obtenir des objets plus détaillés et plus précis, mais cela va évidemment prolonger le temps d'impression. Une hauteur de couche plus épaisse permet d'obtenir des objets plus rapidement, mais cela peut affecter la qualité de la surface de l'objet imprimé.

Il est important d'expérimenter avec différentes hauteurs de couche pour trouver celle qui convient le mieux à votre matériau et à votre imprimante. Une hauteur de couche comprise entre 0,1 mm et 0,3 mm est recommandée pour la plupart des matériaux d'impression 3D. Comme d'habitude prenez votre temps et réalisez des pièces de tests.

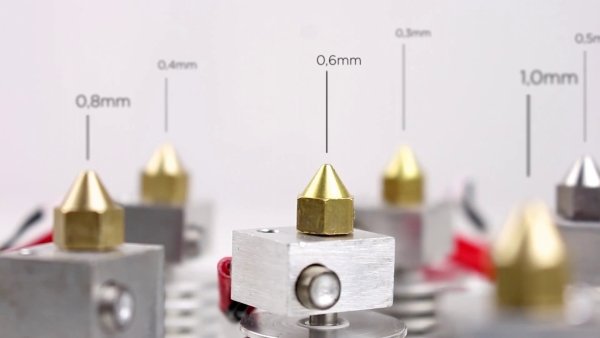

Qualité de la buse

Depuis le début nous évoquons régulièrement l'importance de la buse. Si la buse est endommagée ou usée, cela peut causer des obstructions et des défauts d'impression. Il ne faut pas avoir peur de la remplacer régulièrement.

Type de matériau

Chaque type de matériau d'impression 3D va avoir un comportement différent en termes de fusion, car chaque matériau a évidemment des caractéristiques physiques et chimiques qui influencent le processus de fusion. Voici des exemples avec les matières les plus populaires :

Le PLA est un matériau facile à imprimer, qui nécessite une température d'extrusion relativement basse et une vitesse d'impression modérée. Les couches fusionnent très bien entre elles, mais l'objet final peut présenter des défauts de surface et être sensible à la chaleur.

L'ABS est un matériau plus difficile à imprimer que le PLA, qui nécessite une température d'extrusion plus élevée et une vitesse d'impression plus lente. Les couches ont tendance à fusionner plus lentement entre elles, et il peut être nécessaire d'utiliser une chambre d'impression chauffée pour éviter les problèmes de rétraction et de warping.

Le PETG est un matériau qui combine les avantages du PLA et de l'ABS, offrant une bonne adhérence entre les couches, une bonne résistance mécanique et une faible sensibilité à la chaleur. Il nécessite une température d'extrusion légèrement plus élevée que le PLA et une vitesse d'impression modérée.

Le nylon est un matériau flexible et résistant, qui nécessite une température d'extrusion relativement élevée et une vitesse d'impression plus lente. Les couches ont tendance à fusionner plus lentement entre elles, mais la flexibilité du matériau peut aider à compenser les défauts de fusion.

Le TPU est un matériau élastomère qui nécessite une température d'extrusion relativement basse et une vitesse d'impression modérée. Les couches ont tendance à fusionner rapidement, mais la flexibilité du matériau peut rendre l'objet final plus fragile.

Je préfère rappeler que ces caractéristiques ne sont pas fixes et peuvent varier en fonction des conditions d'impression (température, vitesse, hauteur de couche, etc.) et de l'imprimante utilisée. Je vous invite encore une fois à ajuster vos paramètres en fonction des résultats obtenus.

Calibration de l’imprimante

La calibration de l'imprimante 3D est un élément crucial pour améliorer la fusion des couches en impression 3D. En effet, si votre imprimante est mal calibrée cela va entre autres entraîner des problèmes de précision, de stabilité et d'homogénéité des couches, qui se traduisent par des défauts d'impression et une mauvaise adhérence entre les couches.

Pour éviter cela assurez vous d'avoir un plateau parfaitement horizontal. Cela va permettre à votre buse d'être à la bonne distance de la surface, ce qui permet d'obtenir une adhérence uniforme. Ensuite la distance entre la buse et le plateau doit être réglée avec précision pour ne pas poser de problème à l'extrusion de matière.

Post-traitement

Bon cette étape est davantage un plus. Car elle aura lieu après l'impression de l'objet. Cela n'est donc pas à proprement parler de l'impression 3D. Il existe plusieurs techniques de post-traitement qui peuvent être utilisées pour améliorer la fusion.

Le lissage chimique : cette technique consiste à appliquer un produit chimique (par exemple de l'acétone pour l'ABS ou de l'isopropanol pour le PLA) sur la surface de l'objet imprimé pour faire fondre légèrement la matière et lisser les couches. Cette technique permet d'obtenir une surface plus lisse et uniforme, ce qui peut améliorer la résistance mécanique de l'objet.

Le traitement thermique : cette technique consiste à chauffer l'objet imprimé à une température élevée pendant une certaine durée pour améliorer la fusion des couches et renforcer la solidité de l'objet. Cette technique peut être utile pour les matériaux comme l'ABS ou le nylon, qui peuvent présenter des problèmes de rétraction ou de déformation. Certaines matières doivent obligatoirement passer par un traitement thermique comme les bobines de céramique.

Kit de lissage : Vous pouvez appliquer un kit de lissage sur votre impression pour lisser votre objet mais aussi pour renforcer la fusion de vos couches car une fois la résine appliquée cette dernière va se solidifier.

Il est important de noter que ces techniques de post-traitement peuvent avoir des effets différents en fonction du matériau et de l'objet imprimé. Il est donc important d'expérimenter avec différentes techniques pour trouver celle qui convient le mieux à votre objet et à vos besoins.

Conclusion

La fusion des couches est donc un aspect important de l'impression 3D qui peut affecter la qualité et la résistance de l'objet imprimé.

Il existe de très nombreux facteurs pouvant affecter cette dernière comme la température, la vitesse d'impression, la pression de la buse, la hauteur de la couche, la viscosité du matériau et la qualité de la buse. Il est important d'expérimenter avec différents paramètres pour trouver ceux qui conviennent le mieux à votre matériau et à votre imprimante.

En utilisant les techniques et astuces présentées votre fusion devrait considérablement s'améliorer et ainsi augmenter la qualité et la solidité de votre impression.