ABS : Tout savoir sur cette matière d’impression

Dans cette article nous allons essayer d'aborder l’ensemble des points sur l’ABS. En première partie je vais vous présenter l’ABS et ces paramètres habituels. En deuxième partie nous verrons les propriétés physiques de l’ABS. Ensuite les avantages de l'utilisation de l'ABS. En quatrième partie, les inconvénients et les limites de ce matériau. Puis en cinquième partie la méthode de fabrication et les applications possibles de l'ABS. Pour terminer nous récapitulons les points principaux à garder en tête avec cette matière. Bon si c’est bon pour vous je vous propose d’attaquer.

I. Introduction

A. Définition du matériau ABS (Acrylonitrile Butadiène Styrène)

Pour vous présenter dans les grandes lignes l’ABS, c'est un acronyme signifiant Acrylonitrile Butadiène Styrène. Tout simplement car il est fabriqué à partir d'un mélange de trois composants d'acrylonitrile, de butadiène et de styrène. C’est donc un matériau thermoplastique composite. Il est utilisé dans de très nombreuses applications industrielles et évidemment très utilisé dans l'impression 3D. C'est pour cela que nous avons fait cette vidéo.

L'ABS est apprécié pour sa résistance thermique et mécanique, ainsi que pour sa facilité de traitement et de moulage. En impression 3D il est souvent en concurrence avec le fameux PLA. L'ABS est également capable de résister à l'eau et à de nombreux solvants, ce qui en fait un choix populaire pour les applications nécessitant une bonne résistance chimique.

En plus, il peut être facilement coloré et peut être produit en grandes quantités à un coût abordable d'environ 20 euros le kilos. Un tarif similaire à son principal concurrent le PLA. Le principal souci de cette matière est sa tendance à se déformer lors de l'impression 3D, nous appelons cela le warping. En plus, il va émettre des fumées toxiques lors de la fabrication. Il faudra donc éviter d'inhaler cette matière.

B. Importance de l'utilisation de ce matériau dans l'impression 3D

Comme indiqué précédemment c’est un des matériaux les plus utilisés en impression 3D. Il a 4 avantages majeurs à son utilisation.

Versatilité : L'ABS est un matériau très polyvalent qui peut être utilisé pour produire une variété de produits, allant des objets de consommation courants aux pièces industrielles. Cela en fait un choix populaire pour les utilisateurs d'imprimantes 3D qui cherchent à produire des pièces pratiques et fiables.

Résistance : C’est un des points forts de l’ABS. Il est connu pour sa résistance thermique et mécanique, ce qui le rend idéal pour les applications nécessitant une résistance à des températures élevées et une durabilité accrue. Cela en fait un choix populaire pour les pièces devant être soumises à des contraintes importantes. Si vous imprimez des pièces devant résister à des contraintes météorologiques, froid, chaud, humidité soleil votre pièce gardera son intégrité.

Coût abordable : En comparaison avec d'autres matériaux utilisés dans l'impression 3D notamment le nylon, le PC ou autre, l'ABS est très abordable et facilement disponible sur le marché. C’est le deuxième matériau le plus utilisé après le PLA. Cela en fait un choix populaire pour les utilisateurs d'imprimantes 3D qui cherchent à produire des pièces à un coût raisonnable. Vous trouverez une bobine d’ABS a 1 ou 2 euros plus chère que le PLA.

Facilité de traitement : L'ABS est facile à travailler et à mouler. Il existe des traitements à base d’acétone pour lisser facilement vos créations.

C. Les paramètres d’impression de l’ABS

Les paramètres d'impression de l'ABS dépendent évidemment d’un grand nombre de facteurs, notamment le type de machine, le diamètre du filament et de la marque du matériau car toutes bobines ne seront pas de la même qualité. Voici une liste des paramètres importants à considérer lors de l'impression de l'ABS classique :

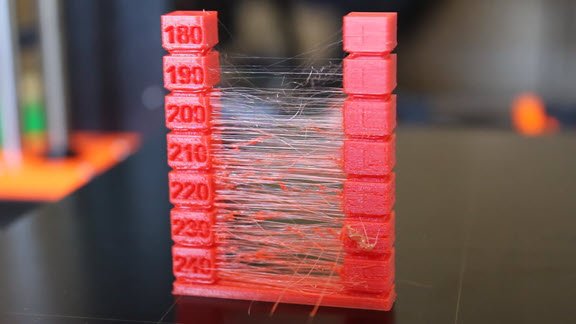

Température de buse : La température de buse est le paramètre le plus important. La température est d’environ 240 et 260 degrés. Si la température de la buse est trop haute vous augmentez les risques de warping et de stringing mais si la température est trop basse vous augmentez les risques de sous extrusion.

Température de plateau : La température de plateau va affecter la qualité de l'adhérence de l'ABS sur votre plateau d'impression. Une température de plateau appropriée va aussi vous aider à réduire les risques de warping. Nous vous recommandons entre 85 et 100 degrés. Je vous déconseille fortement d'imprimer de l'ABS sans plateau chauffant.

Vitesse d'impression : La vitesse d'impression va affecter la qualité de la finition des pièces en ABS. Evidemment avec le développement des machines la vitesse d’impression s’améliore également. Aujourd’hui nous recommandons plutôt des impressions entre 40 et 80 mm/s. Soit une vitesse relativement faible en comparaison à certaines matières.

Rédaction du filament : Alors suivant le type d’imprimante direct drive ou bowden cela va évidemment changer. En direct nous recommandons 2,5mm et en bowden plutôt 5mm.

Ventilation : Enfin un bon réglage de la ventilation va jouer un rôle important dans la limitation du warping. Vous devez la couper ou la réduire très fortement pour aider à évacuer les fumées toxiques.

Comme toujours, il est important de suivre les recommandations du fabricant. Ces dernières sont présentes sur la bobine. De plus, vous devez réaliser des impressions de pièces de test comme des tours de température avant chaque grosse impression pour être sur des paramètres.

II. Propriétés physiques de l'ABS

A. Résistance thermique

La résistance thermique de l'ABS est l'une de ses caractéristiques connues de ce matériau. L'ABS peut résister à des températures relativement élevées vous n’aurez pas de problème de déformation avant 90 degrés. Voir plus si vous utilisez des ABS particuliers. L’ABS va résister à ces températures sans se déformer ou se briser.

B. Flexibilité et durabilité

La flexibilité et la durabilité sont très importantes. En termes de flexibilité, le matériau est capable de plier et de se tordre sans se briser ou se déformer, ce qui en fait un choix idéal pour les applications nécessitant une certaine flexibilité. Attention néanmoins l'ABS peut casser. Ça reste de l'ABS et non du TPU.

La durabilité de la pièce est très bonne et cela pour le meilleur comme pour le pire. Etant donnée que c’est un plastique à base de pétrole, il peut mettre des siècles avant de se décomposer. Alors éviter de le jeter dans la nature.

C. Résistance à l'eau et aux solvants

L'ABS est connu pour sa résistance à l'eau et aux solvants. Il n'a donc pas de risque d'humidité.

D. Translucidité et capacité à être coloré

L'ABS peut être translucide, ce qui signifie qu'il laisse passer une certaine quantité de lumière à travers lui. Cette caractéristique peut être utilisée pour produire des pièces avec un aspect lumineux ou pour permettre la visualisation à l'intérieur de la pièce.

Évidemment, l'ABS peut être facilement coloré, ce qui en fait un choix populaire pour les applications nécessitant une couleur spécifique. Il existe une gamme aussi variée en couleur que le PLA. Le rendu de couleur et en plus très bon.

III. Avantages de l'utilisation de l'ABS pour l'impression 3D

A. Coût abordable et disponible

Le coût de l'ABS est l'un des facteurs clés de son développement. L’ABS est présent partout autour de vous. C’est considérez comme le plastique par défaut. Les industriels peuvent donc le produire en masse à des tarifs intéressants. Il est très abordable avec certains fabricants proposant des bobines d’entrée de gamme de moins de 20 euros le kilos.

L'ABS est largement disponible. Vous allez le trouver dans pratiquement tous les sites ou magasins proposant du matériels d’impression. Évidemment si vous cherchez des ABS très spécifiques il faudra se trouver vers des matériaux particuliers.

B. Facilité de traitement

L'ABS est connu pour sa facilité de traitement, ce qui en fait un choix populaire pour de nombreuses applications industrielles.

Par exemple, l'ABS peut être facilement fondu et moulé pour produire des formes complexes, ce qui en fait un choix populaire pour les pièces industrielles et les produits de consommation courants.

IV. Inconvénients de l'utilisation de l'ABS pour l'impression 3D

A. Tendance à se déformer lors de l'impression

C’est souvent le défaut le plus évoqué avec l’ABS et la raison pour laquelle nous déconseillons au débutant d’imprimer ces matières. C’est le fameux warping. Nous avons justement une vidéo sur cette problématique dédiée.

Pour rappel, le warping nommé aussi gauchissement en francais se produit lorsque les bords extérieurs d'une pièce imprimée se déforment ou se déplacent, ce qui peut compromettre la évidemment la qualité et la fonctionnalité de la pièce. Ce problème est causé par la contraction de l'ABS lorsqu'il refroidit après l'impression, ce qui peut entraîner une distorsion de la forme de la pièce. Pour dire autrement, le choc thermique dû à un refroidissement brutal déforme votre pièce.

Si l'ABS est si soumis à ce problème en comparaison avec le PLA ou le PETG c'est qu'il ne faut pas oublier que l’extrusion de l’ABS se fait aux alentours des 250 degrés. C’est donc plus le PLA à 200 degré ou le PETG à 220. Autrement dit, si vous avez une température dans votre salle d'impression de 20 degrés. Il y aura 230 degré de différence entre votre buse et l'air de votre pièce et seulement 180 degré pour le PLA. Cela peut même être pire si vous avez des courants d'air froid pour encore accentuer la différence de température.

Pour éviter le warping, de l’ABS il y a deux solutions complémentaires. La plus logique est de réduire le choc thermique en permettant un refroidissement plus lent de votre pièce. Pour cela vous pouvez augmenter la température du plateau d’impression et investir dans un casino thermique pour maintenir une température élevée autour de votre surface d’impression ou encore réduire la ventilation. L'idée est de réduire au maximum le delta de température entre la buse et l'air de la pièce.

La deuxième possibilité est de réussir à coller au maximum votre pièce au plateau. Vous pouvez donc paramétrer un Bed important sur votre Slicer, appliquer un ruban adhésif de la laque ou encore de la colle. Quelque soit la matière le but est le même : maintenir fermement en place votre création.

B. Tendance à se fissurer ou à se briser lors de l'utilisation

Autre problème avec l’ABS c’est ça tendance à se fissurer ou à se briser.

L'ABS peut se fissurer ou se briser lorsqu'il est soumis à des charges mécaniques importantes, telles que des chocs ou des flexions. Cela peut compromettre la qualité et la fonctionnalité de la pièce, et peut également entraîner des problèmes de sécurité pour les utilisateurs. Pour minimiser les risques de fissuration ou de rupture, il est important de concevoir des le départs des pièces pouvant mieux répartir les charges et les forces.

C. Émission de fumées toxiques lors de la fabrication

Autre point important à soulever: les émissions de fumées toxiques et les particules fines produites lors de la fabrication de pièces en ABS. Cela présente évidemment des risques pour la santé et l'environnement.

Lors de la fabrication de pièces en ABS, des émissions de fumées toxiques peuvent se produire lorsque le matériau est fondu et transformé en une forme solide. Ces émissions peuvent inclure des produits chimiques nocifs tels que des émissions d'acrylonitrile, qui peuvent être dangereux pour la santé humaine et animale.

Pour minimiser les risques, il est important d’utiliser des systèmes de ventilation adéquats, pour évacuer les fumées toxiques de l'environnement de travail. Il est également important de prendre des mesures de protection pour les personnes comme l’utilisation de masque.

Si vous ne possédez pas de matériel spécial comme des caissons thermiques avec des filtres à air, je ne vous recommande pas d'aérer votre pièce avec de l’air frais au risque d’avoir davantage de problèmes de warping. Tout simplement ne restez pas dans la même pièce que votre machine. Néanmoins pour pouvoir surveiller à distance votre impression vous pouvez utiliser des caméras. Après je tiens à vous rassurer que tout cela est dangereux uniquement durant des expositions prolongées. Notamment les professionnels amenée à travailler au quotidien avec ce matériaux.

V. Fabrication et applications de l'ABS dans l'impression 3D

A. Le processus de fabrication de l’ABS

Alors contrairement à d’autres matériaux d’impression 3D comme le PLA. La fabrication de l’ABS n’a vraiment rien de naturel. Les matières premières pour la production de l'ABS, telles que l'acrylonitrile, le butadiène et le styrène, vont être mixées.

Ensuite ce mélange va être soumis à une réaction chimique appelée polymérisation. Cette dernière va convertir les matières premières en un polymère appelé ABS. Une fois l’ABS obtenu il va être fondu et soumis à un processus d’extrusion à travers une buse pour former un filament.

Ensuite ce dernier sera refroidi est stockée en bobine plus ou moins importante. Évidemment tout au long de la fabrication différents tests de qualité seront effectués par les industriels pour garantir sa conformité aux spécifications techniques telle que le diamètre ou la résistance.

B. Les variantes de l’ABS

Comme tout matériau d’impression 3D populaire, il existe désormais un grand nombre de variétés d'objets. Évidemment chaque variante aura des paramètres différents.

ABS+ : Cette variante est renforcée avec des charges telles que des fibres de verre ou de la poudre de métal pour améliorer la durabilité et la résistance aux chocs. Idéal pour faire des moules pour le moulage par injection.

ABS-M30 : Cette variante de l'ABS est renforcée avec des charges pour améliorer la résistance mécanique et thermique.

ABS-ESD : Une variante de l'ABS qui est conçue pour réduire la charge statique et les risques d'électricité statique pour les applications électroniques. L'ABS ESD est un matériel qui conduit l'électricité, mais non comme un câble en cuivre, il conduit seulement le nécessaire pour acheminer l'électricité électrostatique.

ABS-PC : Cette variante de l'ABS est renforcée avec du polycarbonate pour améliorer la durabilité et la résistance thermique. Il est très utilisé dans l'automobile.

ABS-HI : Elle est conçue pour les applications à haute température pour améliorer la résistance thermique notamment dans le secteur industriel

ABS-PVC : Cette variante va mélanger de l'ABS et du PVC pour améliorer la flexibilité et la durabilité.

Cette liste n'est pas exhaustive, mais elle vous donne une idée des différentes variantes de l'ABS peuvent être utilisées pour des applications plus professionnelles.

C. Comparaison de l'ABS avec d'autres matériaux

Comparaison avec le PLA :

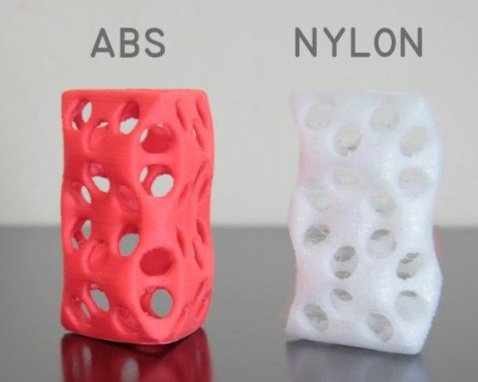

L'ABS et le PLA ont des propriétés similaires, mais l'ABS est généralement considéré comme plus durable et résistant que le PLA. L'ABS a également une plus grande résistance à la température et à l'humidité que le PLA. Cependant, l'ABS a des difficultés d'impression que le PLA ne possède pas. Il est donc recommandé d'utiliser l'ABS une fois la bonne maîtrise du PLA acquise.

Comparaison avec le PETG :

Le PETG est généralement considéré comme plus facile à imprimer et plus transparent que le ABS. Le PETG est également plus résistant à l'eau et plus durable que le ABS. Pour rappel, le PETG est très proche du plastique des bouteilles d'eau. Cependant, l'ABS est plus résistant aux impacts que le PETG et a une plus grande résistance à la température. Le PETG est en quelque sorte un intermédiaire entre le PLA et l'ABS.

Comparaison avec d'autres matériaux d'impression 3D :

Le ABS peut également être comparé à d'autres matériaux d'impression 3D tels que le Nylon, le PP (Polypropylène) et le TPU (Thermoplastique Polyuréthane). Chacun de ces matériaux a ses propres avantages et inconvénients en termes de résistance, flexibilité, facilité d'impression et autres propriétés. Malheureusement ce type de matière est bien complexe que l'ABS.

D. Produits de consommation courants

Comme vous l’avez compris, l'ABS est un matériau largement utilisé pour la production de produits de consommation courante. Il est présent dans de nombreux produits que nous utilisons au quotidien. C’est vraiment le plastique par défaut. Vous allez donc pouvoir l’utiliser en impression 3D pour un tas d'applications. S'il ne fallait qu'un seul exemple populaire je pourrais citer, les fameux Lego produits avec de l’ABS.

Mais il y a aussi un grand nombre d’utilisation plus industriel comme la production de pièces automobiles, des boitier de moteur, des pièces de tableau de bodeur mais aussi un grand nombre de pièces d'usine ou des pièces pour la protection des équipement ou des pièces de transport.

VI. Conclusion

Pour faire simple, l'impression 3D n’est pas forcément la matière idéale avec laquelle débuter. Notamment de part les problèmes de warping et le besoin d’un certain équipement notamment les caissons thermique. Mais l'ABS de part la durabilité, la résistance aux chocs, sa facilité de traitement et évidemment son prix très bas offrent des perspectives très intéressantes.

En conclusion, l'ABS est un matériau largement utilisé pour la production de pièces en impression 3D en raison de ses avantages tels que la durabilité, la résistance aux chocs et la facilité de traitement, mais il présente également des inconvénients tels que les risques de warping, la tendance à se fissurer ou à se briser et les émissions de fumées toxiques. Pour faire simple la maîtrise de l’ABS est l’étape suivante la maîtrise du PLA offre des possibilités plus intéressantes pour les professionnels. Si vous souhaitez-vous former à l’impression 3D n’hésitez pas à nous contacter.