Le Secret pour réduire votre temps d’impression 3D

Le temps d’impression 3D est une notion très importante dans le domaine de la 3D, c’est pour cela que nous allons vous donner 4 conseils pour vous permettre de réduire votre temps d’impression sans pour autant perdre en qualité. Le but est de réduire par deux notre temps d’impression 3D !

Dans cet article, nous allons partir du principe que nous utilisons le logiciel de découpe Cura mais la logique sera la même pour les autres Slicer, comme Prusa Slicer ou même Slic3r, la différence étant simplement que les termes ou bien les noms des boutons sont propres à chaque slicer. Le but ici c’est donc de réduire le temps d’impression sans réduire la beauté et la qualité de nos pièces. Je ne vais donc pas modifier le diamètre de la buse ou ce genre de chose. Evidemment, les modifications apportées vont avoir un impact sur la résistance mécanique de votre création.

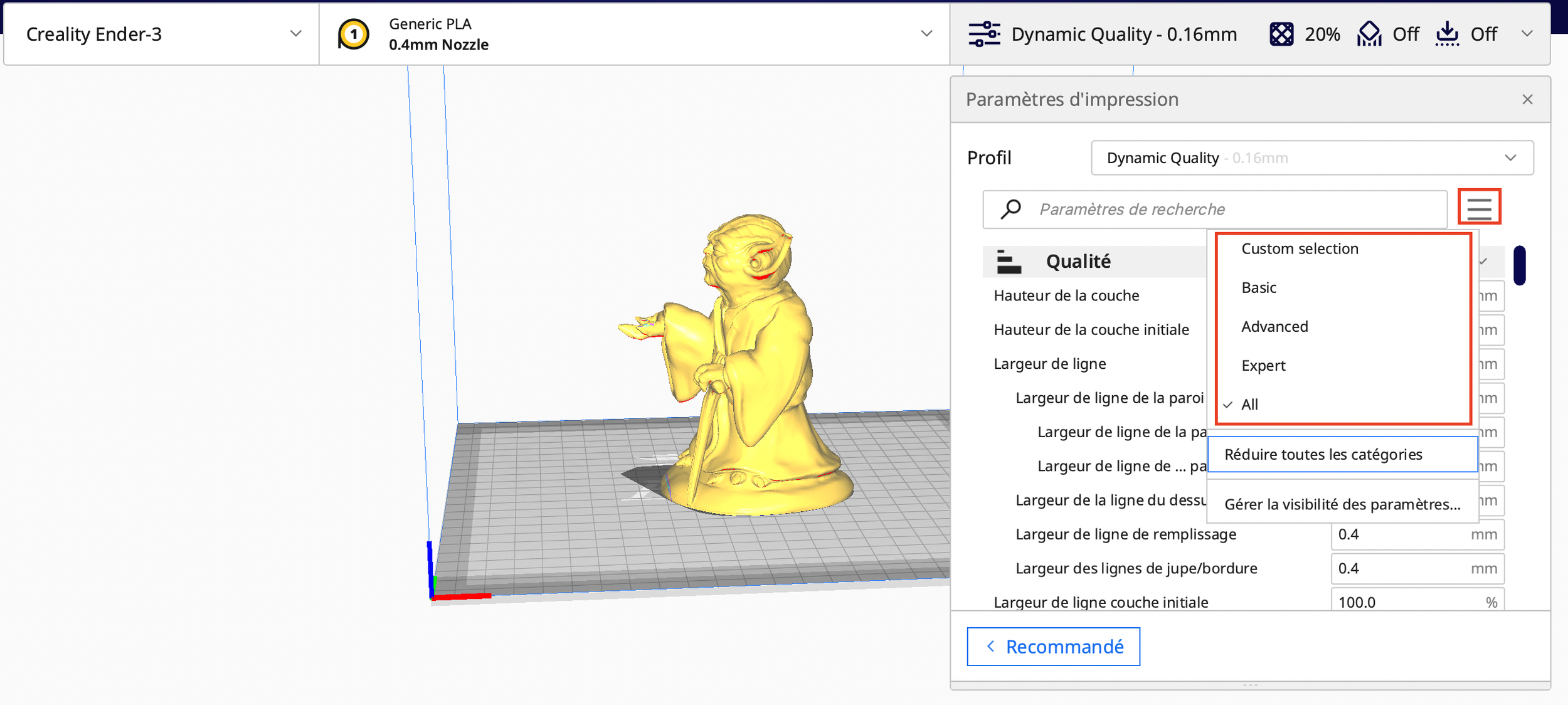

Le réglage de départ sur le logiciel :

Nous voici donc sur le Slicer Cura. Je viens d’importer un modèle. Nous allons imprimer le modèle avec du PLA générique et je vais utiliser un modèle standard avec une couche de 0,16 et une buse de 0,4. Évidemment ces facteurs influent sur le temps d’impression et sur la qualité. Mais comme le but je le rappel n’est pas d’obtenir un modèle dégradé, nous n'allons pas les toucher.

Je vais donc découper le modèle pour avoir la première estimation du temps. L’impression va durer donc mon cas 15h50.

Maintenant que nous avons le temps de base, nous allons nous rendre dans les paramètres et utiliser le mode avancé.

1. Le changement de remplissage

La densité

Pour débuter nous allons aller dans la catégorie remplissage . C’est sûrement la catégorie avec le plus d’impact sur le temps de création.

Si vous développez un objet qui ne va pas subir de résistance mécanique vous allez pouvoir réduire le remplissage de votre création. Allez donc dans la partie remplissage et vous pouvez ensuite réduire la densité et le mettre à 10. Cela signifie que votre modèle sera rempli à 10 % de matière.

Densité de remplissage

La taille de la couche du remplissage

Comme vous avez réduit la densité, je vous invite à augmenter légèrement l’épaisseur de la couche de remplissage pour ne pas fragiliser trop votre structure. Vous pouvez la doubler et la mettre de 0,16 à 0,32.

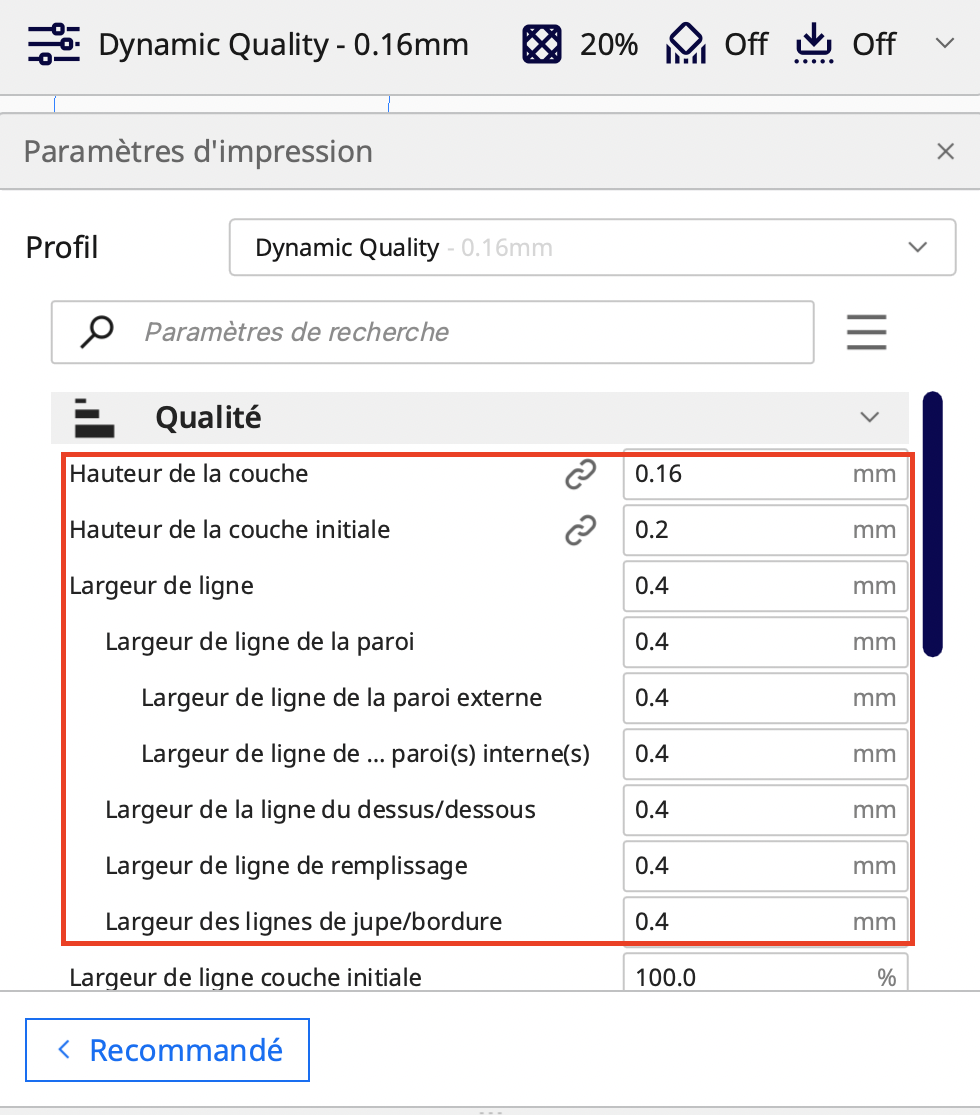

2. Le paramétrage de la coque :

Modifiez la coque verticale

Ensuite je vous invite à vous rendre dans la catégorie parois et vous allez modifier la qualité de la paroi verticale.

Vous allez augmenter la largeur de la ligne de la coque à 0,44. Vous allez donc dépenser plus de matière par impression. Vous provoquez donc une légère sur-extrudeuse avec un flux de matière plus important. Cela peut vous sembler contre intuitif d'augmenter la solidité des lignes de la coque.

Paroi de la couche

Mais grâce à la meilleure résistance des lignes de la coque nous pouvons réduire le nombre de lignes de la coque.

Vous pouvez passer le nombre de lignes de 3 à 2. Vous devez donc modifier désormais la valeur globale de la taille de la coque de 1.32mm. Car 1.32 correspond à une ligne de 0,44, produits 3 fois et désormais vous devez faire deux lignes de 0.44. Il faut donc indiquer 0,88 en largeur de coque.

Épaisseur de paroi

Vous avez donc désormais une coque globale de 0,88 millimètre composée de deux lignes. C’est suffisant pour avoir une coque de bonne qualité sans pour au temps réduire votre solidité. Sauf si encore une fois vous avez une grosse résistance mécanique à supporter.

Vous pouvez voir qu’il existe désormais deux ligne sur la paroi et non trois.

Modifiez la coque horizontale

Une fois la coque verticale modifiée, vous allez devoir modifier la coque horizontale. La coque horizontale est plus sensible car il y a un risque beaucoup plus important d’effondrement car il y a une zone de vide sous la coque horizontale.

Évidemment, nous pouvons réduire sans risques les coques verticales soutenues par le plateau car il n’y a pas de risque d’effondrement.

Vous pouvez donc réduire le bottom layer (couche inférieure) de 6 à 5.

Épaisseur du dessus/dessous

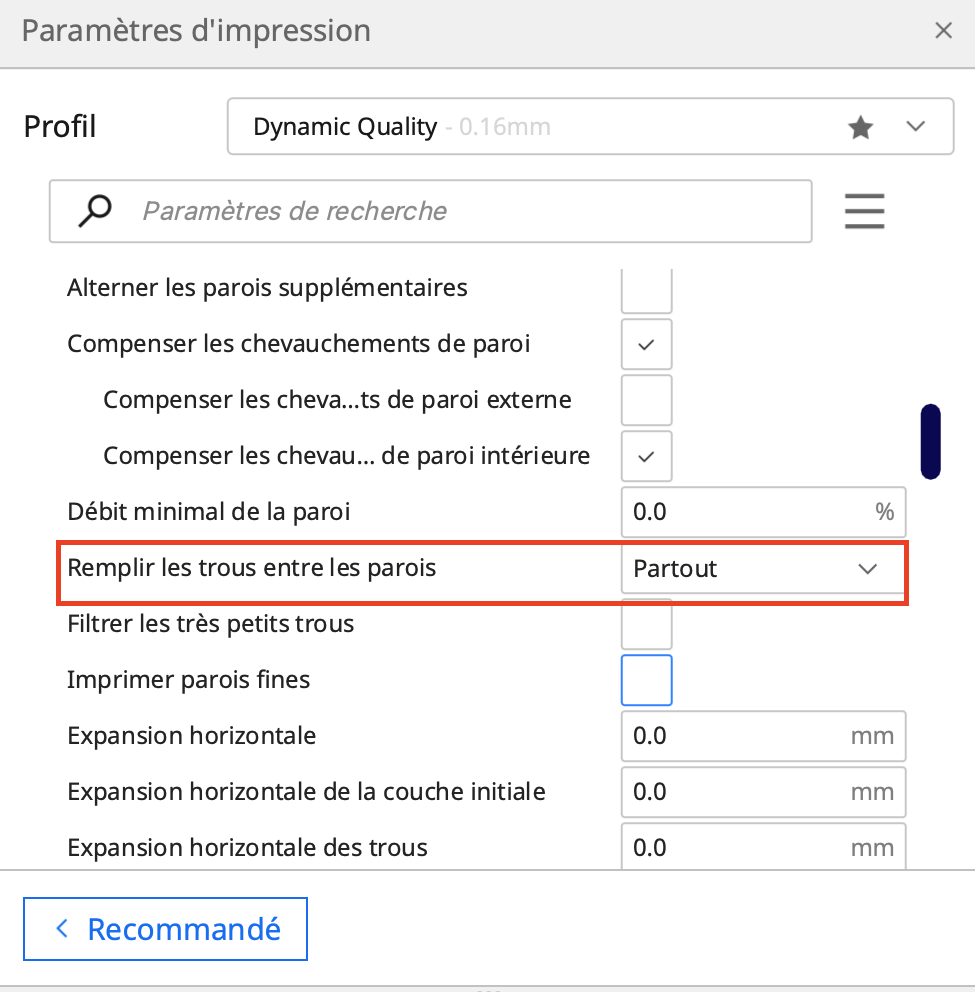

Trou dans la coque

Enfin je vous invite à retirer l’option “remplir les trous entre les parois”. Cela ne va pas nous être utile. Cette option comble les vides entre les murs et va boucher automatiquement les trous.

Réglage des trous dans les parois

3. La modification des vitesses :

Il y a deux types de vitesses : 50 mm/s pour le remplissage et 25 mm/s pour les couches.

La différence de vitesse est due à la qualité de la pièce.

Nous allons tout d’abord augmenter la vitesse de la couche interne de la coque. Nous n’avons pas besoin d’une bonne qualité car évidemment nous ne verrons pas cette couche. Vous pouvez la faire passer à 40 mm/s et augmenter la couche externe à 30 mm/s. Même chose pour la vitesse des couches horizontale que nous allons passer à 30 mm/s. Nous pouvons aussi modifier la 1ère couche en contact avec le plateau à 30 mm/s.

Réglage de la vitesse d’impression

4. Supprimez le réglage automatique des couches

Enfin il nous reste 1 paramètre à modifier pour gagner du temps. Il faut savoir que par défaut, Cura adapte automatiquement la taille des couches suivant votre modèle 3D. Cela risque de poser des problèmes car nous venons de mettre en place des règles très spécifiques. De plus, le réglage automatique va souvent alourdir notre pièce.

Si vous voulez apercevoir la modification ces modifications vous pouvez vous rendre sur aperçu et activer l’épaisseur de la couche.

Épaisseur des couches

Pour retirer ce paramétrage automatique il vous suffit d’aller dans les paramètres d’impression et de décocher la case des couches adaptatives.

Génial nous avons réussi à quasiment diviser le temps part deux sans altérer la qualité du model.

Conclusion :

Comme vous avez pu le voir, ces différents réglages nous ont permis de faire passer un modèle de 15h50 et 90g de matière à un temps d’impression de seulement 8h22 et 61g. Soit une division de quasiment deux sans pour au temps réduire l'apparence physique de nos créations.

Attention néanmoins à ne pas appliquer bêtement ces recommandations. De nombreux facteurs vont influencer la qualité de vos créations, notamment la température d'extrusion, ou du plateau mais aussi le type de PLA utilisé. Je vous invite donc à faire plusieurs tests et à réduire ou accentuer certains paramètres.

Si vous voulez aller plus loin dans la maîtrise de l’impression 3D sachez que nous proposons des formations vous permettant de maîtriser la création d’objets en 3D sur un logiciel de CAO 3D, à maîtriser correctement le logiciel de découpe (le Slicer) et enfin à régler correctement votre imprimante 3D. La formation est reconnue par l'État et vous pouvez donc la faire financer par votre Compte Personnel de Formation.

N’hésitez surtout pas à nous contacter !