Comment éviter le Stringing en impression 3D

Qu'est-ce que le Stringing ?

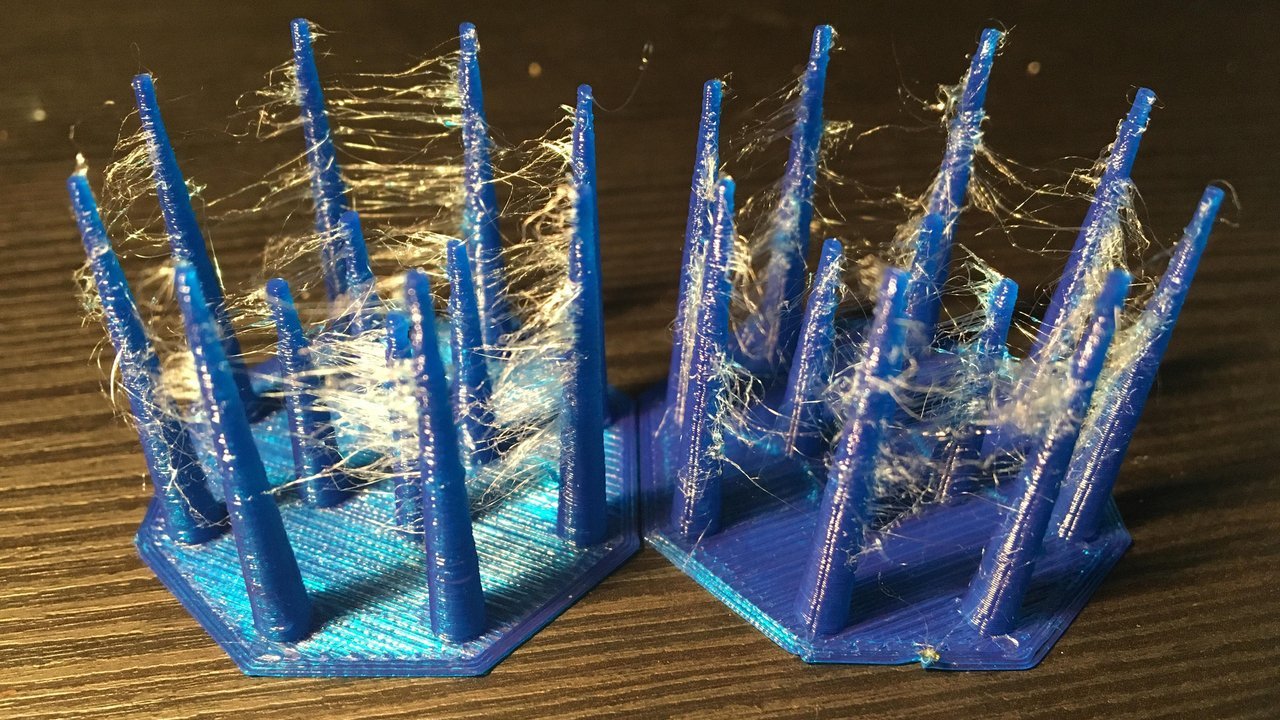

Avant de commencer il est important de comprendre ce qu’est le Stringing. Durant le déplacement de votre buse à travers votre zone d’impression, il se peut que votre buse d’imprimante 3D FDM suinte ou bave et laisse échapper du plastique fondu alors que cette dernière ne devrait pas. Du fil fondu va s’accrocher aux parties déjà imprimées et va se solidifier. Cela va former ce que l'on nome le stringing aussi nommé cheveux d’ange.

Vous allez avoir une pièce avec un aspect fil d'araignée posé sur votre pièce.

Exemple de stringing

En temps normal et avec un bon paramétrage votre machine n’est pas censée produire ces fils. Même si ces derniers n'affaiblissement pas la résistance mécanique et la solidité de votre pièce, ces fils ont un impact sur l'esthétisme de votre pièce.

Les causes du stringing

Il y a deux causes principales dûes au stringing dans l'impression FDM.

La première est généralement un mauvais réglage des paramètres de rétraction dans votre slicer.

Filaments type “toile d’araignée”

Le second est une température d'impression trop importante.

En règle générale les matières imprimées avec des fortes températures sont plus susceptibles de subir ce problème comme le PETG ou l’ABS. Le stringing sur du PLA est plus rare sauf si vous mettez en place des paramètres particuliers.

Nous allons donc vous donner les astuces pour limiter les problèmes engendrés par ces facteurs.

Comprendre la rétraction

La solution classique pour réduire l’impact du stringing consiste à activer la rétraction de votre extrusion.

Comment cela fonctionne-t-il ? Votre filament va simplement être tiré de quelque millimètre vers l'arrière par le système d’alimentation quand votre buse va survoler un espace vide.

Cela va permettre d’éviter à votre plastique de traîner au bout de votre tête d’impression durant le déplacement.

Exemple de stringing

Quand votre buse touche à nouveau votre objet, le filament va reprendre sa position initiale et reprendre le court classique de son impression 3D.

En règle générale, la rétraction est activée sur votre slicer par défaut. Mais la première chose à faire est de vérifier si l’option est bien cochée surtout si vous avez importé un paramétrage sur votre slicer.

Augmentez la distance de rétractation de votre fil

Si vous avez votre rétraction activé sur votre slicer et que vous avez encore du stringing vous pouvez essayer d’augmenter la distance pour faire remonter votre fil plus haut dans votre buse. Mais attention si la distance est trop importante votre fil peut avoir du mal à se remettre dans le hotend durant la reprise. Cela peut engendrer des problèmes sur votre création.

La distance maximale de rétraction va dépendre de votre matière d’impression et de votre type de buse.

Avec un extrudeur classique de type Bowden, il va falloir avoir une distance de rétraction plus longue du fait d'une distance plus importante entre la buse et le système d'entraînement du fil.

Pour calculer la distance idéale de rétraction vous pouvez réaliser un test d’impression. Le fichier d’impression test est une plaque avec quatre pics vous permettant de vérifier si des cheveux d’ange apparaissent. Vous pouvez trouver le fichier ici.

4 pics de test

Nous vous recommandons une distance de rétraction de 0,5 à 1 mm avec un extrudeur de type direct drive et si vous possédez un extrudeur de type Bowden de choisir une distance plus importante de rétraction d’environ 1,5 / 2 mm.

Augmentez la vitesse de rétraction

Vous allez devoir régler la vitesse à laquelle se rétracte votre filament. Normalement, plus la vitesse de rétraction est importante moins vous avez de soucis de stringing.

Plus votre filament se retire rapidement moins il a de temps pour laisser votre plastique couler. Mais si la vitesse de rétraction est trop importante elle risque de provoquer une coupure de votre filament. Vous risquez donc de vous retrouver avec une partie de filament rétractée dans votre buse et une partie non rétractée au niveau de votre tête de buse en train de couler. Cela peut en plus provoquer des complications notamment avec un risque de blocage de votre buse.

Il est donc primordiale de trouver le bon équilibre. Sachant que le type de matière utilisée pour votre impression aura une sensibilité différente à la vitesse de rétraction de votre machine. Encore une fois, vous devez faire des tester avec des modèles d'essais pour vérifier la bonne impression.

Il n’y a pas une valeur de rétraction optimale. Chaque type d'extrudeur et de matière d’impression possède la sienne.

Pour des matières comme le PLA ou l'ABS avec un extrudeur en direct drive vous pouvez utilisez des vitesse de 40 à 60 mm/s et pour des extrudeur Bowden 30 à 50 mm/s.

Réduire la température d’impression

Comme indiqué en début d’article la température est un des facteurs clés du stringing. Plus la température de la buse est importante plus cette dernière est visqueuse, même avec une rétraction correctement paramètrée.

Vous devez donc réduire la température d’extrusion pour éviter de faire couler votre plastique. Evidemment vous devez trouver le bon réglage au risque d’avoir d’autres soucis avec un plastique trop peu fluide notamment sur la résistance de votre création et les risques de sous extrusions.

Comme toujours la température est évidemment différente suivant le type de matériaux imprimé.

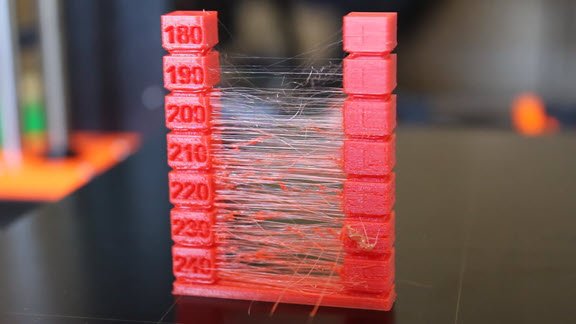

Pour découvrir la température idéale, vous pouvez imprimer une tour de température aussi nommée tour d’étalonnage.

Tour de température

Voici ci-dessus les valeurs classiques des matières les plus utilisez. Mais nous vous invitons à regarder les valeurs recommandez par votre fabricant directement indiqué sur votre bobine.

PLA : 180 à 210° pour un plateau à 50-60°

ABS : 210 à 240° pour un plateau à 80-100°

PETG : 215 à 235° pour un plateau à 70-90°

Augmentez la vitesse de déplacement de votre buse hors impression

Une vitesse de déplacement de votre tête d'impression trop faible risque de laisser le temps à votre buse de suinter. Elle doit se déplacer entre deux points relativement rapidement pour réduire les risques de stringing.

Attention à augmenter uniquement la vitesse de déplacement de votre buse lorsqu'elle n’est pas en train d’extruder, et non la vitesse de la buse au global. Votre création sera sinon de moins bonne qualité et la solidité de votre structure risque d'être impactez.

Évidemment n'augmentez pas trop la vitesse pour ne pas provoquer de risque de sous-extrusion. Vous commencez à comprendre mais l'impression 3D est un jeu d'équilibriste entre chaque paramètre.

Nous recommandons une vitesse entre 150mm/s et 200 mm/s durant les phases de non extrusion.

Si vous souhaitez allez plus loin dans la maitrises de l'impression 3D vous pouvez découvrir notre formation impression 3D FDM