6 problèmes les plus courant de l’impression 3D

Voici les 6 problèmes les plus récurrents dans l’impression 3D FDM mais aussi les solutions pour les éviter.

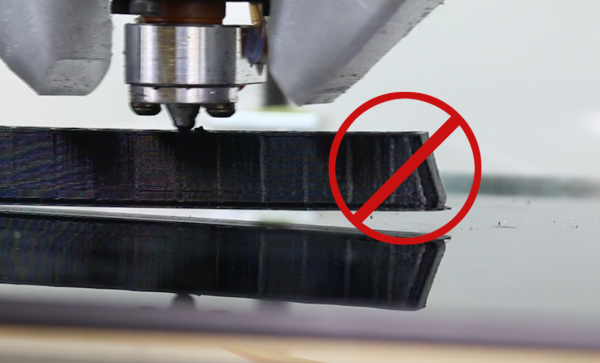

1° Le warping (déformation de votre pièce)

Description du problème :

Vos coins d’impression vont se soulever de votre plateau et votre pièce va se déformer.

Exemple de warping

Les raisons :

Le warping est dû à une réaction thermique trop rapide qui provoque une rétractation du plastique durant le refroidissement. Le risque est plus important pour les matières extrudées avec des températures d'impression élevées (240°c) comme l'ABS.

La solution :

Pour éviter cela, vous devez tout d’abord réduire le choc thermique que va subir votre pièce. Vous devez permettre à votre pièce de se refroidir doucement. Vous pouvez donc utiliser votre plateau chauffant pour maintenir une température élevée, réguler la température d’impression de votre salle d’impression ou encore réduire votre vitesse d’impression.

Mais vous pouvez aussi essayer de coller au maximum votre pièce sur votre plateau d’impression. Notamment en utilisant de la colle, de la laques, du ruban adhésif sur votre plateau ou bien paramétrer dans votre slicer la création d’un radeau sous votre object. Vous pouvez retrouver d’autres solutions pour luter contre le warping ici.

2° Blocage de buse

Description du problème :

Votre buse ne peut plus extruder de matière, car bien souvent elle est bouchée par de la matière fondue.

Débouchage de buse avec une aiguille

Les raisons :

Un bouchon de matière s'est formé dans votre buse empêchant l’extrusion de matière dans cette dernière et bloquent donc votre impression 3D

La solution :

Il existe plusieurs solutions, le plus simple est d’augmenter au maximum la température de votre buse puis de faire pression sur le bouchon en poussant avec votre fil. Vous pouvez aussi faire tremper votre buse dans de l'acétone pour faire fondre votre bouchon si vous imprimez une pièce en ABS ou alors diviser et changer de buse d'impression. Vous pouvez aussi retrouver d’autres techniques pour déboucher votre buse ici.

3° L’effondrement de votre pièce

Description du problème :

Votre pièce va s’effondrer sur les parois en surplomb. Créant au mieux des parois de mauvaise qualité au pire un effondrement total de votre pièce.

Problème d’impression

Les raisons :

Cela est dû à une solidification de votre plastique en périphérie trop lente. Votre filament déposé va donc bouger avant de se solidifier. En plus, le phénomène va se répéter et s’accentue d’une couche à l’autre.

La solution :

Pour réduire ce risque, ventiler plus efficacement votre plastique déposé puis refroidissez plus rapidement ce dernier. Mais vous pouvez aussi ajouter ou renforcer vos supports d’impressions et si possibles jouer dans votre Slicer une meilleure orientation de votre pièce. Pour obtenir des astuces pour améliorer vos supports vous pouvez lire l’article ici.

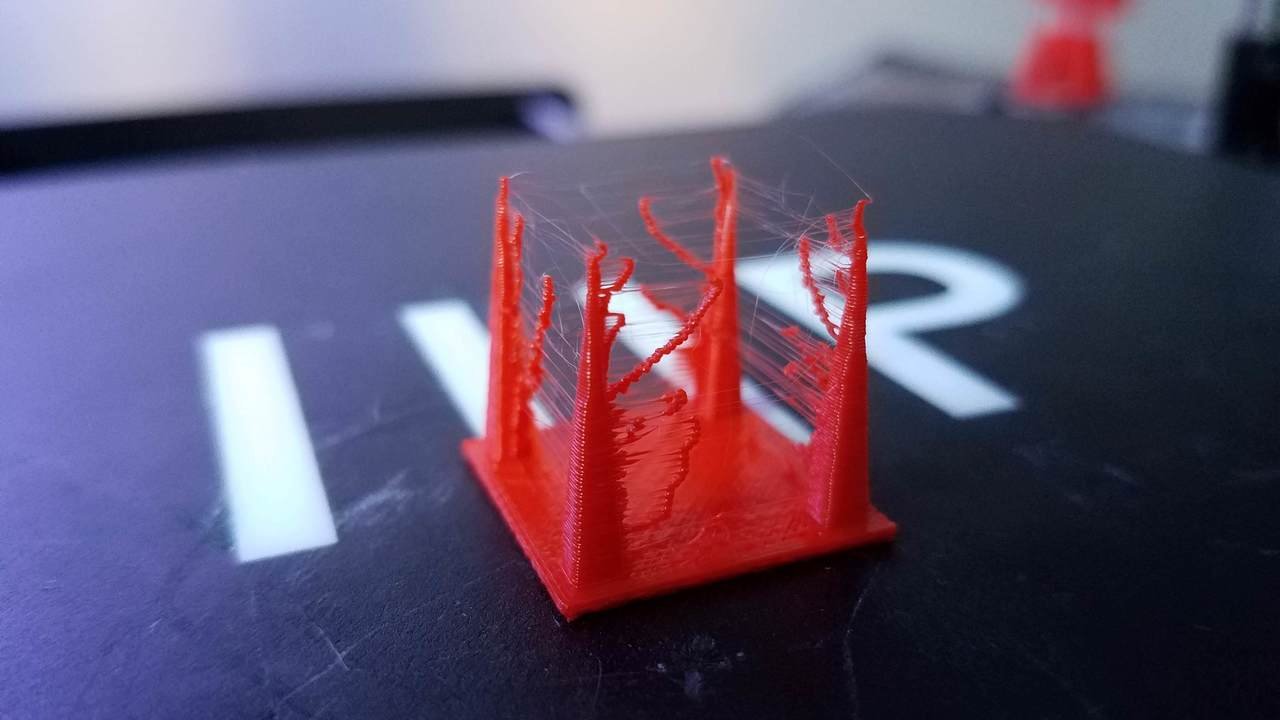

4° Cheveux d’ange

Description du problème :

De fins filaments sont tissés dans le vide entre les différentes parties de votre pièce.

Problème de “cheveux d’ange”

Les raisons :

Cela est généralement dû au plastique qui continue de s’écouler de votre buse durant sont déplacements en raison de la fluidité du plastique fondu et de la pression résiduelle dans le corps de chauffe.

La solution :

Vous pouvez augmenter la vitesse de déplacement de votre buse pour laisser moins de temps au plastique fondu de s’écouler mais vous pouvez aussi réduire la température d’extrusion pour limiter la fluidité de la matière.

5° Mauvaise fusion entre vos couches

Description du problème :

Votre paroi possède des fils insuffisamment collés et liés les uns aux autres.

Exemple de problème de fusion de couches

Les raisons :

Plusieurs causes sont peut-être à son origine. Un manque de matière déposé, une présence d’impureté dans votre buse ou encore une température d’extrusion trop faible.

La solution :

Pour éviter ça, vous pouvez jouer sur ces facteurs. Déjà, augmentez votre débit de matière dans votre slicer, ensuite assurez-vous d’avoir une buse bien propre pour augmenter le débit. Mais vous pouvez aussi augmenter votre température d’extrusion pour rendre votre matière plus visqueuse et ensuite augmenter votre taux de chevauchement pour lier davantage vos fils extrudés.

6° Manque de matière

Description du problème :

Votre pièce manque de matière sur entres vos différentes stries cela provoque une diminution de la densité de votre pièce sur des zones localisées et fragilise l'ensemble de la structure.

Exemple de craquellement

Les raisons :

Votre flux de matière est trop faible.

La solution :

Pour retirer ce problème, assurez-vous d’avoir une buse correctement nettoyée pour déposer correctement de la matière. De plus (particulièrement sur les machines type amateur) assurez-vous d’avoir un bon entraînement de votre file. Si vous avez un moteur d'entraînement pour votre fil trop faible, vous pouvez utiliser des bobines plus légères pour demander moins de puissance à votre moteur, ou encore utiliser une bobine avec des roulements à bille pour faciliter le déroulage.

Vous pouvez aussi augmenter dans votre slicer l’extrusion de matière de votre buse et réduire votre vitesse d’impression.

Conclusion :

Évidemment vous pouvez rencontrer bien d’autres problèmes, et ces derniers peuvent s'accentuer suivant votre matière d’impression. En règle générale nous vous recommandons de maîtriser correctement l’impression PLA avant de vous lancer sur d’autres matières plus complexes.

Si vous souhaitez vous améliorer dans l’impression 3D FDM nous avons développé une formation avec un coach individuel disponible ici.